Autor: Andre Adrian

Version: 11nov2014

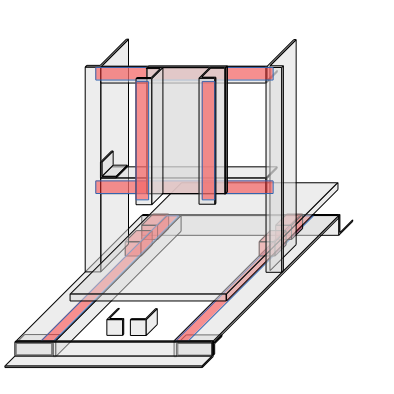

Was ist der Unterschied zwischen einer CNC Fräse und einem

3D-Drucker? Der Werkzeugkopf. Einmal eine Fräse, d.h. ein

Elektromotor mit einem scharfen Messer, im anderen Fall ein

Heizelement mit Materialvorschub. Die Mechanik einer Fräse ist

stabiler. Der Autor versucht durch kräftigen Ideenklaub bei Reprap

und Co. und durch eigenes scharfes Nachdenken zum Bauteilepreis

eines 3D-Druckers die Positioniergenauigkeit und die

Fahrgeschwindigkeit einer CNC-Fräse zu erreichen. Nach seiner

Meinung hat die 3D-Drucker Fangemeinde frischen Wind in den

Mechatronik DIY Bereich geblasen. Kein 3D-Drucker Benutzer würde

heute an seinem Gerät eine Parallelport-Schnittstelle akzeptieren.

Im Bereich der Selbstbau-CNC Fräsen ist man mit MS-DOS und

Centronics-Schnittstelle noch auf dem technischen Stand des

letzten Jahrtausends. Die hier vorgestellte DIY CNC Maschine wurde

"Zahnstängli" genannt. Einmal weil es diesen Namen bei Google noch

nicht gab und zweitens weil "E Zahnstängli kost nit viel" gut

klingt. Hier die Übersetzung für die Norddeutschen: Eine

Zahnstange kostet nicht viel. Der Fahrweg von Zahnstängli ist

350mm in X-Richtung, 350mm in Y-Richtung und 200mm in Z-Richtung.

Die Abmessungen sind Länge 520mm, Breite 520mm und Höhe 560mm.

Leistungsaufnahme ist 100W für die Steppermotoren plus die

Leistungsaufnahme des Fräsmotors.

|

|

|

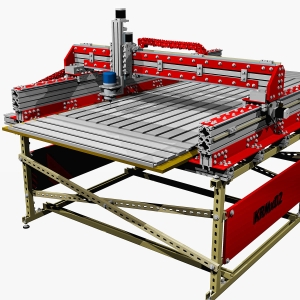

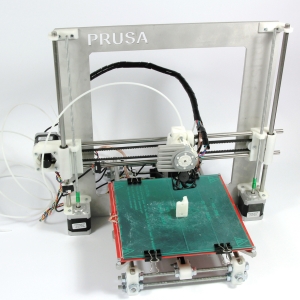

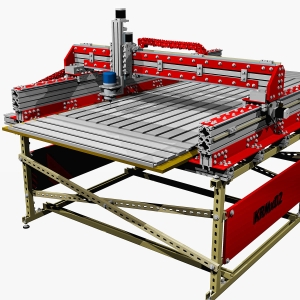

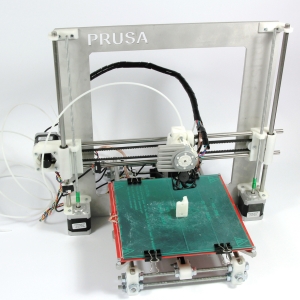

Von links nach rechts: Chinesische Portalfräse 3020 mit

Spindelantrieb, Kronos Robotics KRMx02 Portalfräse mit

Zahnstangenantrieb, 3D-Drucker Reprap Prusa i3 mit

Zahnriemenantrieb.

Jede Bewegung ist eine Bewegung gegenüber einem festen Punkt. Bei

CNC-Maschinen ist der feste Punkt der Tisch und die Bewegung wird

von dem Schlitten ausgeführt. Um eine Bewegung in mehrere

Richtungen auszuführen wird der bewegliche Punkt (Schlitten) der

ersten Achse zum festen Punkt (Tisch) der zweiten Achse. Eine

CNC-Maschine mit einer Achse hat den typischen Aufbau der

Werkzeugkopf ist stationär und das Werkstück wird auf einem

Schlitten hin- und herbewegt. Bei zwei Achsen ist die übliche

Lösung der Kreuztisch. Wieder ist der Werkzeugkopf stationär und

das Werkstück wird in zwei Richtungen bewegt. Dabei sitzt der

Y-Tisch auf dem X-Schlitten. Eine CNC-Maschine mit drei Achsen ist

üblicherweise eine Portalfräse. Hier ist das Werkstück stationär.

Für eine Bewegung in X-Richtung fährt das ganze Portal bestehend

aus Y-Tisch, Y-Schlitten, Z-Tisch, Z-Schlitten und Werkzeug. Für

die Y-Bewegung fährt der Y-Schlitten, Z-Tisch, Z-Schlitten und das

Werkzeug und die Z-Bewegung wird von Z-Schlitten und Werkzeug

ausgeführt. Die bewegte Masse einer Portalfräse ist in X-Richtung

am höchsten und in Z-Richtung am geringsten. Aus diesem Grund

werden bei einer Portalfräse oft zwei X-Motoren eingesetzt. Die

kleine Portalfräse 3020 hat nur einen Spindelmotor für die

X-Achse. Die "Holztüren" CNC-Fräse KRMx02 hat zwei X-Motoren.

Bei einem 3D-Drucker bewegen sich Werkstück und Werkzeugkopf. Der

X-Tisch und der Z-Tisch sind stationär. Der X-Schlitten bewegt das

Werkstück und der Z-Schlitten bewegt Y-Tisch, Y-Schlitten und

Werkzeug. Der 3D-Drucker Reprap Prusa i3 hat zwei Z-Motoren.

Bei einer CNC-Maschine können auch der X- und Y-Tisch stationär

sein. Der X-Schlitten bewegt das Werkstück und der Y-Schlitten

trägt Z-Tisch, Z-Schlitten und Werkzeug. Ein normaler Drucker

arbeitet so. Das Blatt Papier ist das "Werkstück" welches durch

Gummirollen in X-Richtung bewegt wird. Das Werkzeug, der

Druckkopf, wird über einen Zahnriemenantrieb in Y-Richtung bewegt.

Aus Kostengründen erhält Zahnstängli nur einen Motor pro Achse.

Die Z-Achse wird als einzige Achse gegen die Schwerkraft bewegt.

Die geringste bewegte Masse für die Z-Achse ergibt sich wenn der

X- und Y-Tisch stationär sind. Dann muss der Z-Tisch nur den

Z-Schlitten und das Werkzeug tragen.

Der Werkzeugkopf einer CNC-Fräse führt Bewegungen in X, Y und Z

Richtung aus. Jede dieser Achsen benötigt einen Antrieb welcher

die Drehbewegung des Motors in eine Linearbewegung des

Werkzeugkopfes umsetzt. Linearmotor-Antriebe welche aus

elektromagnetischer Kraft direkt eine Linearbewegung erzeugen

werden hier nicht besprochen. Als Antriebe sind Spindel,

Zahnstange und Zahnriemen bei CNC-Fräsen üblich. Der Seilantrieb

einiger 3D-Drucker ist eine Zahnriemen-Variante.

|

|

Bild links: Zahnstange und Stirnrad; rechts: Spindelschraube und

Spindelmutter

Bis heute hat weder der Spindelantrieb den Zahnstangenantrieb

verdrängt, noch umgekehrt. Beide Antriebe haben ihre typischen

Anwendungsgebiete. Pro Umdrehung des Antriebsmotors legt ein

Spindelantrieb eine Strecke von 5mm bis 20mm zurück. Dieses

Übersetzungsverhältnis von Spindelschraube zu Spindelmutter

erlaubt es oft auf ein Getriebe zu verzichten. In der

Holzverarbeitung werden oft ganze Türblätter mit einer CNC-Fräse

bearbeitet. Bei Fahrwegen von 2,5m ist der Spindelantrieb nicht

mehr geeignet. Torsionskräfte in der Spindel führen zu

Oszillationen. Die Spindel hat eine ausgeprägte Resonanzfrequenz.

Bei dieser Frequenz ist die Positioniergenauigkeit schlecht und

die Radialbewegung der Spindelschraube sorgt für erhöhten

Spindellagerverschleiss. Der Zahnstangenantrieb ist für beliebig

lange Fahrwege geeignet. Eine Zahnradbahn kann als 1-Achs CNC

Maschine mit Zahnstangenantrieb betrachtet werden. Die Zahnstange

ist am Boden montiert. Die Lokomotive ist der "Werkzeugkopf"

welcher aus Motor und Stirnrad besteht. Das Zahnradbahn-Beispiel

zeigt einen wichtigen Unterschied beider Antriebe. Beim

Spindelantrieb ist der Motor stationär und die Spindel in

Bewegung. Beim Zahnstangenantrieb ist die Zahnstange stationär und

der Motor in Bewegung. Eine CNC-Fräse die nur Spindelantriebe

besitzt benötigt eine Energiekette weniger als eine CNC-Fräse mit

nur Zahnstangenantrieb.

Zwischen Stirnrad und Zahnstange gibt es keine Untersetzung, der

Umfang des Stirnrades wird auf die Zahnstange abgerollt. Ein

Getriebe zwischen Motor und Stirnrad ist deshalb nötig, oder der

Antriebsmotor muss überdimensioniert werden.

Jedes Getriebe erzeugt Verluste. Bei dem Zahnstangenantrieb ist

das Getriebe deutlich zu sehen. Bei dem Spindelantrieb steckt das

Getriebe "unsichtbar" in der Spindelmutter. Sehr gute

Spindeltriebe mögen eine Kraftübertragung von 95% haben und sehr

schlechte Zahnstangenantriebe nur 75%. Realistischer ist aber 80%

Kraftübertragung bei 5:1 Getrieben für Zahnstangen und 85% bei

Spindelantrieben der mittleren Preisklasse anzunehmen.

Billig-Spindelantriebe aus Gewindestange und Kunststoff-Mutter und

Billig-Zahnstangenantriebe aus Kunststoff-Stirnrad mit

Kunststoff-Zahnstange dürften beide die Kraftübertragung in den

Bereich von 50% und weniger bringen.

Servo-Motor oder Schrittmotor ist die zweite Frage beim Thema

Antrieb. Aus Kostengründen wurde bei Zahnstängli nur

Schrittmotor-Antrieb betrachtet. Als clevere CNC-Maschine hat

Zahnstängli den Nullpunktsensor für jede Achse in der Mitte des

Fahrweges positioniert. Immer wenn der Schlitten über die

Nullposition fährt, wird der Positionszähler in der CNC Steuerung

für diese Achse auf null gesetzt. Wenn nun der Schrittmotor

"Schritte verliert" bleibt dies nicht als Fehler bis zum Ende des

Fräsvorganges erhalten, sondern nur bis zum nächsten Überfahren

der Nullposition. Solche "Kalibrierfahrten" können an passenden

Stellen im Fräsprogramm platziert werden, wenn sonst die

Nullposition nicht häufig genug überfahren wird.

Zahnstängli benutzt Getriebe-Schrittmotoren mit Zahnstange für

alle drei Achsen. Es gibt deutlich mehr Anbieter für

Schrittmotoren ohne Getriebe sowie für Spindeln. Aber eine Spindel

ist deutlich teurer als eine Zahnstange plus Getriebe, besonders

wenn der Schrittmotor schon ab Hersteller mit Getriebe

ausgestattet wird. Eine Zahnriemen-, oder Seilzug-Lösung wurde

nicht weiter betrachtet. Der Autor kann sich einfach nicht

vorstellen das mit "Gummi und Gewebe" die nötige

Positioniergenauigkeit erreicht werden kann.

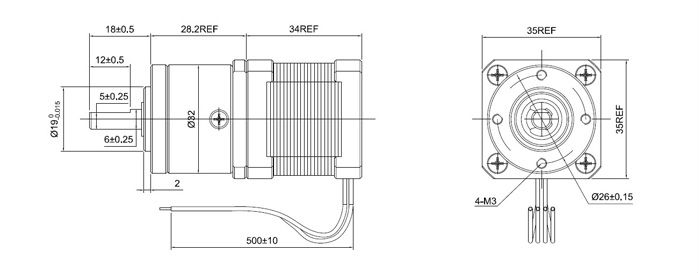

Der Motorwinkel besteht aus einem L-Profil. Ein 19mm Loch muss

gebohrt werden. Die Abmessungen von Steppermotorachse und

Stirnzahnrad empfehlen eine Materialstärke des Motorwinkes von

2mm, für bessere Stabilität wurde 3mm gewählt.

|

|

|

|

|

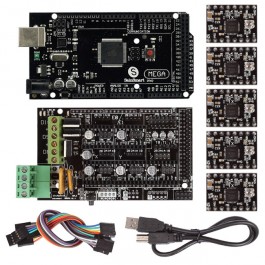

Bilder von links nach rechts: Netzteil 100W 24V; Steuerung

Arduino 2560 mit RAMPS 1.4 Shield und A4988 Steppermotor-Treibern;

Steppermotor NEMA14 mit Getriebe; Stirnzahnrad mit Nabe;

Zahnstange

Netzteil Kennwerte:

| Type |

EN 100-24 |

| Ausgangs-Spannung | 24VDC |

| Ausgangs-Nennstrom | 4,5A |

| Nennleistung | 100W |

| Eingangsspannung | 115/230VAC |

| Eingangsfrequenz | 50/60Hz |

| Gewicht | 0,66Kg |

| Abmessungen L x B x H | 98 x 197 x 38 mm |

| Artikelnummer | 940100 10024 |

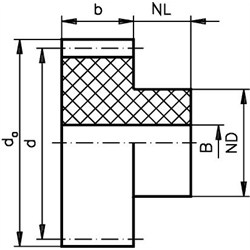

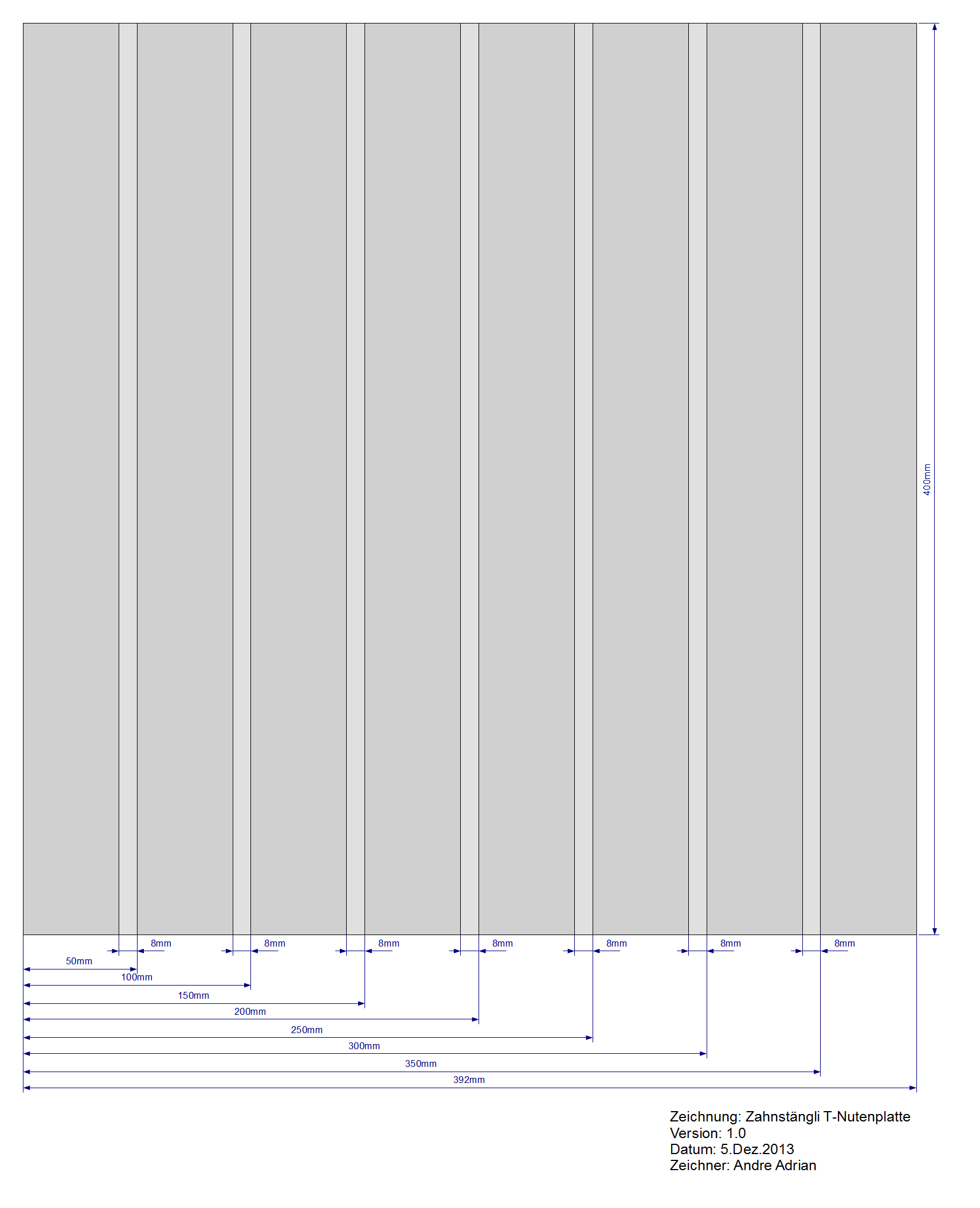

Zeichnung links: Stirnzahnrad; Zeichnung rechts:

Getriebe-Steppermotor

|

|

| Artikel | Menge | Zähnezahl | b [mm] |

da [mm] |

d [mm] |

NL [mm] |

ND [mm] |

BH7 [mm] |

zul. MD [Ncm] |

Gewicht [g] |

|---|---|---|---|---|---|---|---|---|---|---|

| 21401700 | 17 | 10 | 19 | 17 | 6 | 12 | 6 | 17 | 19 |

Stückliste Zahnstange Modul 1:

| Artikel | Menge | b [mm] |

ha [mm] |

Nennlänge L [mm] |

Fertigmaß [mm] |

h0 [mm] |

Werkstoff | Gewicht [kg] |

|---|---|---|---|---|---|---|---|---|

| 22460300 | 1,0 | 10 | 10 | 250 | 9,00 | C45KG | 0,17 | |

| 22460500 | 1,0 | 10 | 10 | 500 | 9,00 | C45KG | 0,34 |

|

Dimensionen in mm |

Legierung |

Maße / Anzahl |

|

|---|---|---|---|

| Winkel | |||

| 50 x 40 x 3 | AlMgSi0,5 | mm x Stck. | |

| 40 x 30 x 3 | AlMgSi0,5 | mm x Stck. | |

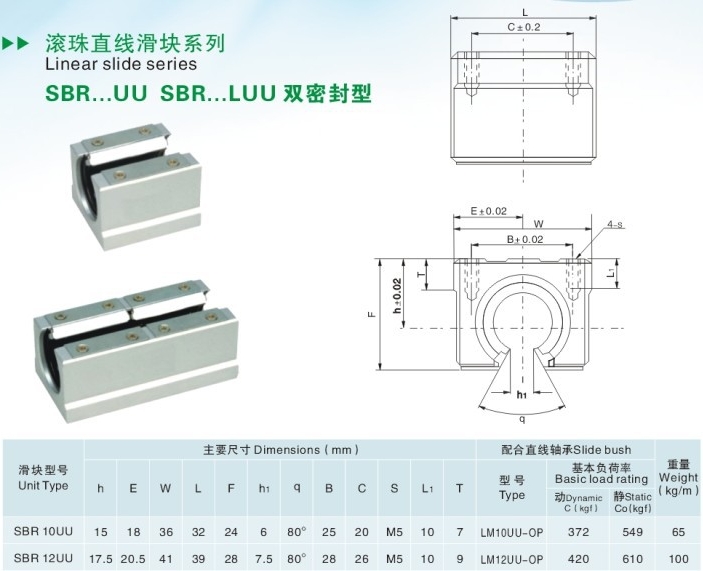

Linearführungen kosten mehr Geld als Wellen, und die

Linearführungen-Kugellager sind auch teurer als Wellen-Kugellager,

aber der Autor ist der Meinung das sich mit Wellen grundsätzlich

keine große Positioniergenauigkeit erreichen lässt. Hierzu

folgender einfacher Test: Bei einer CNC-Maschine mit Welle den

Schlitten in eine Endposition fahren. Nun versuchen die Welle in

der Mitte des Fahrweges durch Zug oder Druck zu bewegen. Dies ist

fast immer möglich. Nun den gleichen Versuch bei einer

CNC-Maschine mit Linearführung durchführen. Hier gibt es nicht

mehr Welle, Luft, Skelett der Maschine sondern Welle, T-Träger,

Skelett der Maschine oder kurz Stahl, Aluminium, Aluminium. Da ist

schon ein Herkules nötig um irgendetwas um nur 10 Mikrometer zu

verbiegen. Zahnstängli soll günstig sein, aber nicht billig. Die

Linearführung wird mit M4 Schrauben am Skelett bzw. Schlitten

befestigt. Die Kugellager werden mit kurzen M5 Schrauben

angeschraubt. Das Gewinde ist 10mm tief in den Kugellager-Block

geschnitten.

|

|

Bild links: Welle mit Böcken und Kugellager; rechts:

Linearführung mit Kugellager.

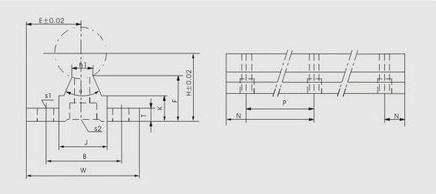

Tabelle Linearführungen:

|

|

|

| Model No. |

Shaft ∅ |

Main Dimensions |

Mounting Dimensions |

||||||||||||

| H |

E |

W |

F |

T |

K |

J |

h1 |

θ | B |

N |

P |

S1 |

S2 |

||

| SBR10 |

10 |

18 |

16 |

32 |

13.5 |

4 |

8.9 |

12.4 |

4.7 |

80° |

22 |

50 |

100 |

4.5 |

M4 |

| SBR12 |

12 |

19 |

16 |

32 |

13.5 |

4 |

8.9 |

12.4 |

4.7 |

80° |

22 |

25 |

100 |

4.5 |

M4 |

Im Automobilbau ist die selbsttragende Karosserie schon lange

Standard. Im Maschinenbau wird oft noch ein Skelett aus tragenden

Teilen konstruiert welches später mehr oder minder verkleidet

wird. Zahnstängli bekommt aus Kostengründen keine Verkleidung,

deshalb muss das Skelett die nötige Statik liefern.

Im Bereich der CNC-Fräsen werden gerne Aluminiumprofile mit Nuten

verwendet um ein Skelett in kurzer Arbeitszeit zu errichten.

Profil ab längen, Verbindungselemente in die Nuten schieben,

festschrauben und fertig. Im DIY Bereich ist es sinnvoll

Arbeitszeit gegen Materialkosten zu tauschen. Deshalb wird

Zahnstängli aus Blechen, Flachstangen, L- und U-Profilen gebaut.

Anstelle von Verbindungselementen werden Winkel aus passend ab

gelängten L-Profilen benutzt. Um doch etwas Arbeitszeit zu sparen,

und vor allen Dingen um saubere Schnitte zu bekommen, wird das

Halbzeug fertig zugeschnitten bestellt. Vom Lieferanten wird eine

Genauigkeit von 1mm bei der Schnittlänge erwartet. Durch die

gewählte Produktionsmethode sollte sichergestellt sein, dass die

gelieferte Genauigkeit des Halbzeugs genügt um am Ende die

gewünschte Genauigkeit von deutlich besser als 1mm

Positioniergenauigkeit zu erreichen.

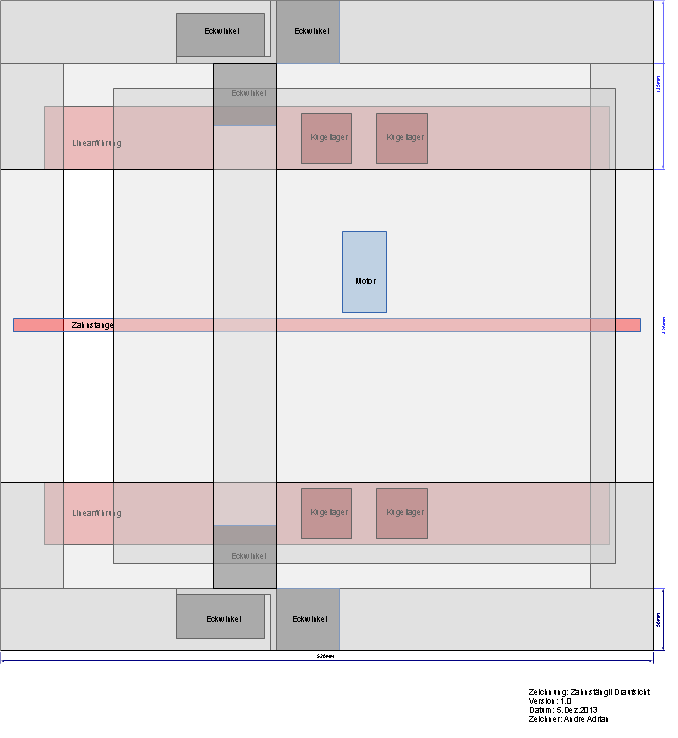

Das Skelett besteht aus dem X- und dem Y-Tisch welche fest

miteinander verbunden sind. Die beiden Tische bestehen aus Rahmen.

Jeder Rahmen besteht aus zwei L-Profilen und zwei U-Profilen. Die

L-Profile sind längs des Tisch-Fahrweges angeordnet, die U-Profile

quer. Der X-Rahmen ist teilweise mit Aluminumblech beplankt. Die

Bleche im X-Rahmen halten den Abstand zwischen X-Linearführung und

Y-Rahmen konstant. Der Y-Rahmen wird jeweils mit zwei Eckwinkel am

X-Rahmen befestigt.

Die Stabilität der Profil Rahmen gegen Kräfte aus allen Richtungen

ergibt sich aus der Konstruktion. Wird z.B. Druck auf zwei

gegenüberliegende Ecken des Rahmens ausgeführt, dann kann der

Rahmen nicht zu einem Parallelogramm verformt werden. Damit ein

Parallelogramm entsteht müssen zwei Eckwinkel ihren Winkelwert

verkleinern und zwei Eckwinkel ihren Winkelwert vergrößern. Damit

der Winkel kleiner wird, muss sich nur der Eckwinkel verformen.

Das Vergrößern des Winkels verlangt aber eine Verformung des

Winkels und der L-Profile welche ja über den Winkel hinausgehen.

Der Rahmen ist außen wie innen ein Rechteck. Die Stahlschrauben

welche die Eckwinkel und die L-Profile verbinden dürften auch eher

das Aluminium verformen als zu reißen.

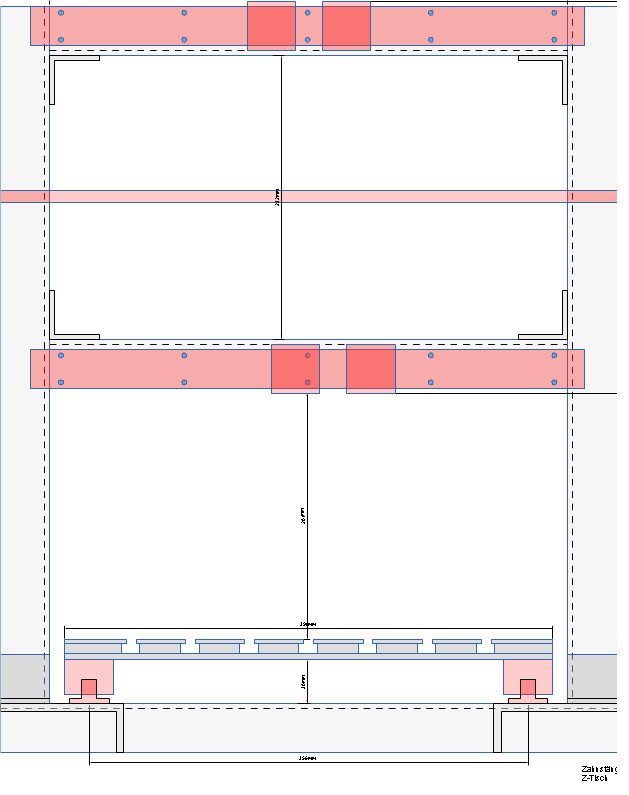

Zeichnung Skelett-Draufsicht (X-Tisch):

|

|

|

Dimensionen in mm |

Legierung |

Gesamt- gewicht |

Maße / Anzahl |

|

|---|---|---|---|---|

| Winkel | ||||

| 100 x 40 x 6 | AlMgSi0,5 | 2,25 kg | mm x Stck. | |

| 80 x 40 x 4 | AlMgSi0,5 | 1,35 kg | mm x Stck. | |

| 40 x 40 x 3 | AlMgSi0,5 | 0,20 kg | mm x Stck. | |

| 30 x 30 x 3 | AlMgSi0,5 | 0,27 kg | mm x Stck. | |

| 40 x 40 x 5 | AlMgSi0,5 | 0,90 kg | mm x Stck. | |

| 40 x 40 x 5 | AlMgSi0,5 | 1,07 kg | mm x Stck. | |

|

|

Dimensionen in mm |

Legierung |

Gesamt- gewicht |

Maße / Anzahl |

|

|---|---|---|---|---|

| Flachstangen | ||||

| 40 x 4 | AlMgSi0,5 | 1,08 kg | mm x Stck. | |

| 50 x 4 | AlMgSi0,5 | 0,45 kg | mm x Stck. | |

| Rechteckrohre / Vierkantrohre | ||||

| 30 x 10 x 2 | AlMgSi0,5 | 0,48 kg | mm x Stck. | |

| 30 x 10 x 2 | AlMgSi0,5 | 0,65 kg | mm x Stck. | |

| Bleche / Platten | ||||

| 6 |

AlMg4,5Mn | 2,62 kg | mm x mm x Stck. | |

|

Dimensionen in mm |

Legierung |

Gesamt- gewicht |

Maße / Anzahl |

|

|---|---|---|---|---|

| Rechteckrohre / Vierkantrohre | ||||

| 40.0 x 15.0 x 2.0 | AlMgSi0,5 | 0,37 kg | mm x Stck. | |

| Bleche / Platten | ||||

| 5 |

AlMg4,5Mn | 0,86 kg | mm x mm x Stck. | |

|

Dimensionen in mm |

Legierung |

Gesamt- gewicht |

Maße / Anzahl |

|

|---|---|---|---|---|

| Bleche / Platten | ||||

| 5 |

AlMg4,5Mn | 0,85 kg | mm x mm x Stck. | |

Aus Kostengründen hat Zahnstängli nur einen Werkzeughalter für

20mm Fräsen. Natürlich lassen sich Werkzeughalter für 43mm

(Euronorm) oder 52mm (Fräsmotoren) am Z-Schlitten befestigen.

Proxxon liefert eine 40W und eine 100W Fräse. Für erste Versuche

sollten diese Fräsen genügen. Allgemein gilt: je stärker der

Fräsmotor umso langsamer. Die beiden Proxxon Fräsen jaulen mit

maximal 20000 Umdrehungen pro Minute.

|

|

Bild oben: Proxxon Micromot 50/E, 40W bei 18V Gleichspannung.

Bild unten: Proxxon IBS/E, 100W bei 230V Wechselspannung.

|

|

|

|

|

|

Dimensionen in mm |

Legierung |

Gesamt- gewicht |

Maße / Anzahl |

|

|---|---|---|---|---|

| Flachstangen | ||||

| 25 x 15 | AlCuMgPb | 0,336 kg | mm x Stck. | |

|

|

|

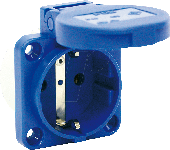

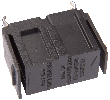

Ein Kaltgerätestecker ist der typische Anschluß der Elektronikbox

an das Stromnetz. Ein Schalter, eine Schmelzsicherung und ein

Netzfilter werden mit einem Stecker zu einer praktischer

Komponente vereint. Eine solche

Stecker/Schalter/Sicherung/Netzfilter-Kombination vereinfacht die

230V Verkabelung in der Elektronikbox.

Der Netzfilter verhindert nicht nur das die CNC-Maschine z.B. den

Radioempfang stört, sondern auch das die CNC-Maschine gestört

wird.

|

|

Bid links: Netzanschluß mit Schalter, Sicherung und Netzfilter.

Bild rechts: Sicherungshalter.

Leitungen zwischen der Elektronikbox und den Komponenten an der

CNC-Maschine wie Schrittmotoren oder Sensoren können wie Antennen

wirken. Die Leitungen für die Schrittmotoren arbeiten ohne

Entstörung als Sendeantennen, die Leitungen für die Sensoren

wirken als Empfangsantennen. Die Störungen können von der CNC

Maschine selbst produziert werden, d.h. die Abstrahlung der

Schrittmotor-Leitungen stören die Sensor-Leitungen.

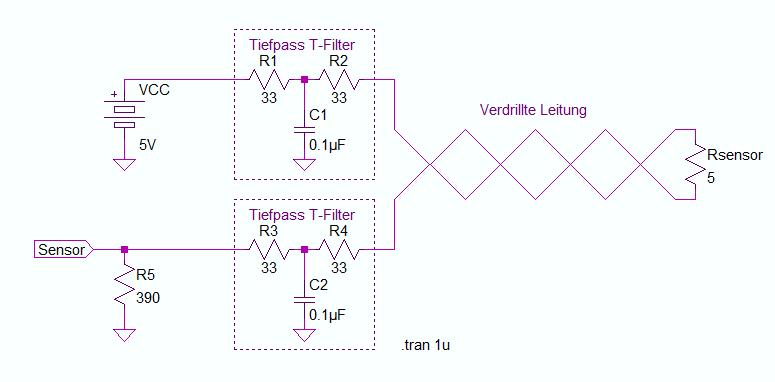

Verdrillte Leitungen sind die erste Maßnahme gegen EMI. Der

typische Schrittmotor hat vier Anschlußleitungen. Jede Wicklung

hat zwei Leitungen. Die Leitungen einer Wicklung werden verdrillt.

Das Verdrillen reduziert die Abstrahlung von Gegentaktsignalen.

Bei einem Gegentaktsignal führt eine Leitung immer ein Signal

welches positiver und die andere Leitung ein Signal welches

negativer als der Bezugspegel ist. Das elektromagnetische Feld

beider Leitungen heben sich gegenseitig auf.

Verdrillte Leitungen helfen bei Gegentaktsignale.

Gleichtaktsignale werden mit einer stromkompensierten Drossel oder

CMS-choke (common mode suppression choke) unterdrückt. Eine

CMS-Drossel ist schnell und billig selbst gebaut. Die beiden

Leitungen einer Schrittmotor-Wicklung werden als bifilare Wicklung

auf einen Ferritringkern gewickelt. Für die Frequenzen einer

CNC-Maschine ist das Ferritmaterial 77 geeignet. Ein passender

Ferritring ist FT37-77 für kleine Motoren (NEMA 11, 14). Der

FT50-77 Ferritring ist für größere Motoren (NEMA 17, 23) geeignet.

Leitungen welche aus der Elektronikbox herausführen sollten

kurzschlußfest sein. Bei einem Endsensor wird mit kleinen Strömen

von 10mA gearbeitet, eine Schmelzsicherung ist hier nicht

praktisch. Der Kurzschlußstrom wird durch Widerstände begrenzt.

Diese Strombegrenzung kann mit einem Kondensator leicht zu einem

Tiefpass T-Filter erweitert werden.

Ein mechanischer Endschalter wird traditionell als Öffner

angeschlossen. Der Öffner wird zwischen VCC (+5V) und Signal

angeschlossen. Ein Pulldown Widerstand sorgt für einen eindeutigen

Logikpegel wenn der Endschalter öffnet. Damit ein Schalter nicht

oxidiert, soll bei geschlossenem Schalter ein minimaler Strom

fließen. Bei Schaltern mit Goldkontakten sind dies einige

Milliampere, bei Schaltern mit Silberkontakten sind dies einige

Zehn Milliampere. Für Zahnstängli wird der Schleifenstrom auf 10

Milliampere festgelegt. Dies ist nicht zuviel für Goldkontakte,

sollte aber auch Silberkontakte vor Oxidation schützen. Die

VCC-Leitung und die Signal-Leitung werden über einen Tiefpass

T-Filter geführt. Die VCC-Leitung für den Sensor wird dadurch

kurzschlußfest. Beide Leitungen werden durch den Tiefpass

entstört.

Eine Gabellichtschranke ist ein guter Nullpunktsensor. Die drei

Anschlußleitungen sind VCC (+5V), GND (0V) und Signal. Wie bei der

mechanischen Schalter wird VCC und Signal für den Sensor über

einen Tiefpass T-Filter geführt, um die VCC-Leitung kurzschlußfest

zu machen.

|